Tulevaisuuden valmistuksen ydin: tehokas virtakiskokokoonpanolinja

Nykyaikaisen teollisen valmistuksen alalla tehokkuuteen, tarkkuuteen ja älykkyyteen pyrkiminen on noussut yrityksille avainasemassa kilpailukyvyn parantamisessa. Monien tuotantolinkkien joukossa sähkönjakelujärjestelmän ydinkomponentin, virtakiskon (kiskokiskon) kokoaminen on epäilemättä ratkaiseva lenkki. Tämän prosessin ydintoimintona on Kiskojen kokoonpanolinja Suunnittelu, toimintatehokkuus ja älykkyystaso vaikuttavat suoraan koko tuotantojärjestelmän suorituskykyyn ja kustannustehokkuuteen.

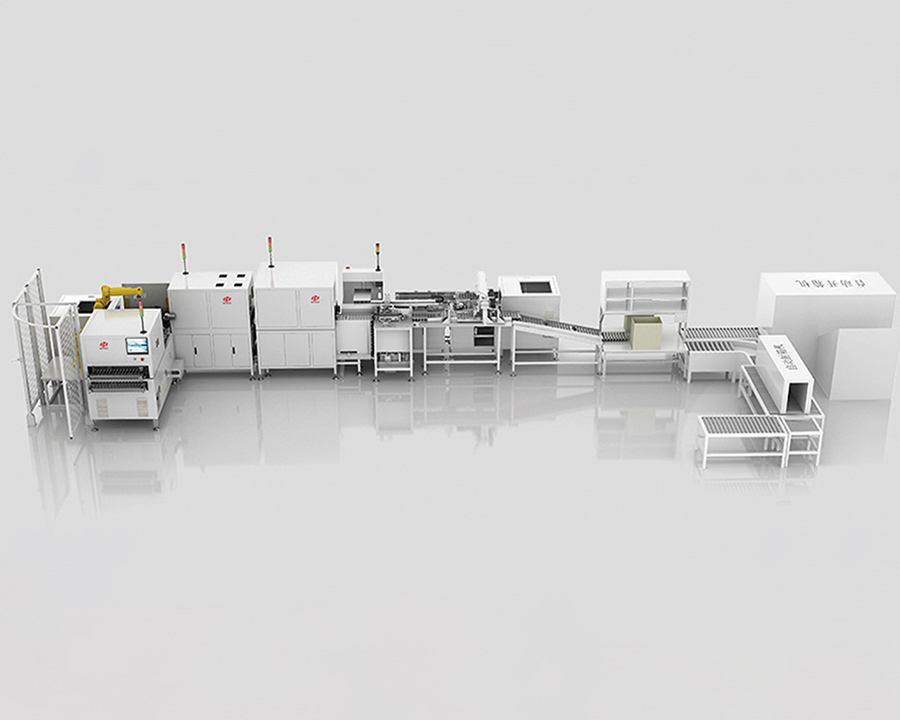

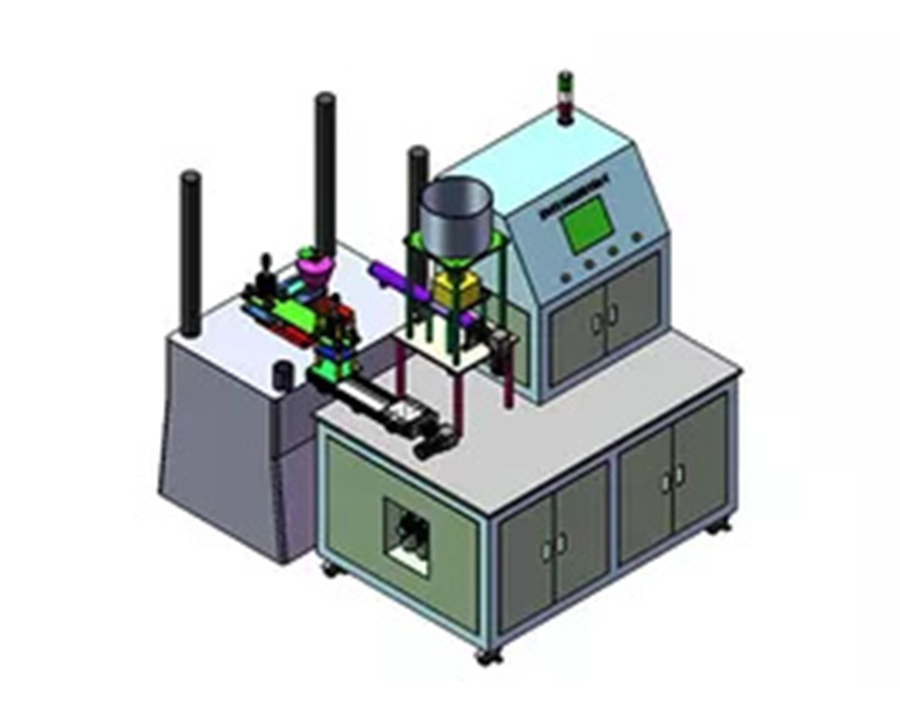

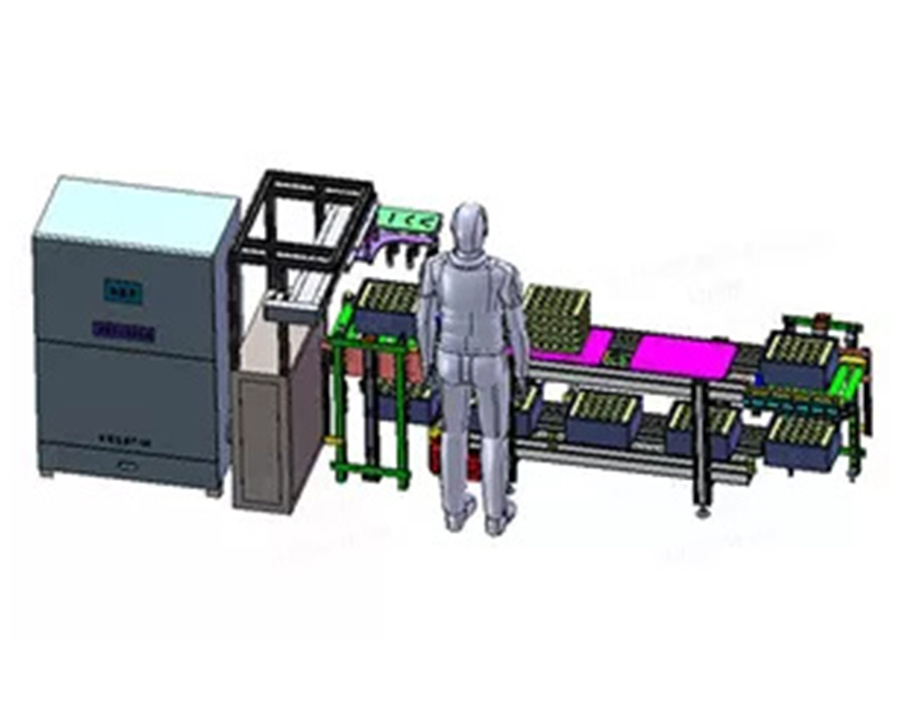

Perinteinen kiskojen kokoonpanolinja on enimmäkseen käsikäyttöinen, mikä ei ole vain tehotonta, vaan myös turvallisuusriskejä. Automaatioteknologian, robotiikan ja esineiden internetin (IoT) nopean kehityksen myötä nykyaikaiset virtakiskokokoonpanolinjat ovat toteuttaneet täyden automaation ja älykkyyden raaka-aineiden leikkaamisesta, taivutuksesta, hitsauksesta, havaitsemisesta pakkaamiseen. Nämä muutokset eivät ainoastaan paranna merkittävästi tuotannon tehokkuutta, vaan myös vähentävät suuresti inhimillisiä virheitä ja työtapaturmien riskejä, mikä antaa vahvan sysäyksen valmistavan teollisuuden muutokselle ja uudistamiselle.

Teknologinen innovaatio: tarkkuuden ja tehokkuuden ydinvoima

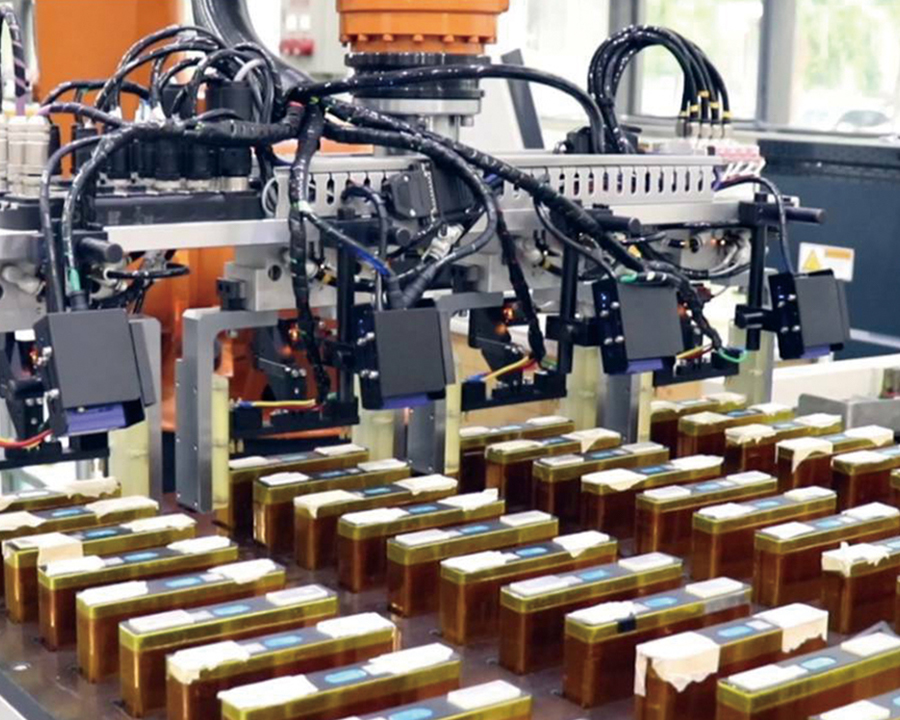

Erittäin tarkka robotti: Kiskon leikkaus-, taivutus- ja hitsausprosessien aikana korkean tarkkuuden robotit voivat varmistaa, että jokainen toiminta saavuttaa mikronitason tarkkuuden, mikä on ratkaisevan tärkeää virtakiskon sähköä johtavan suorituskyvyn ja turvallisuuden varmistamiseksi. Esiasetettujen ohjelmien ja anturipalautteen avulla robotti pystyy joustavasti vastaamaan eri spesifikaatioiden ja materiaalien kiskojen käsittelytarpeisiin.

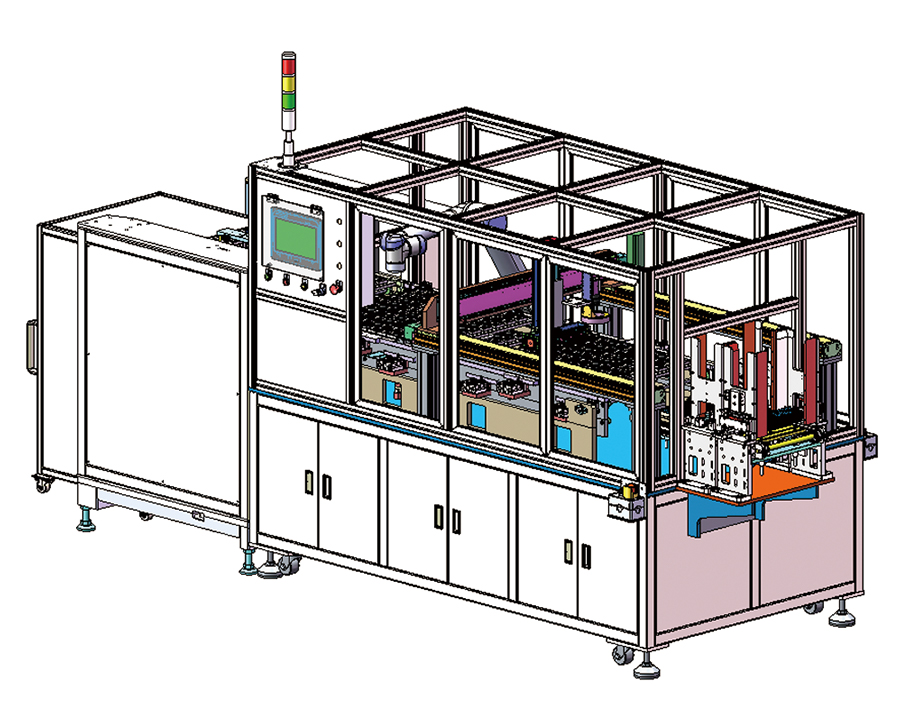

Älykäs tarkastusjärjestelmä: Kehittyneen konenäköteknologian ja tekoälyalgoritmien avulla älykäs tarkastusjärjestelmä voi havaita kiskon koon, pinnan laadun ja hitsauslujuuden reaaliajassa tuotantolinjalla, löytää ja poistaa mahdolliset viat ajoissa ja varmistaa, että jokainen tuote täyttää korkeat vaatimukset. .

Internet of Things (IoT) -integraatio: IoT-teknologian avulla kaikki Busbar-kokoonpanolinjan osa-alueet ovat tiiviisti yhteydessä toisiinsa erittäin yhteistyökykyisen älykkään valmistusjärjestelmän muodostamiseksi. Tuotantotietojen reaaliaikainen keruu ja analysointi mahdollistaa tuotantoprosessien optimoinnin ja huollon ennustamisen, mikä parantaa edelleen yleistä toiminnan tehokkuutta.

Automaation ja älykkään teknologian soveltaminen vähentää työvoiman tarvetta ja alentaa työvoimakustannuksia. Samalla tuotantoprosessia optimoimalla materiaalihukkaa vähennetään ja resurssien käyttö paranee.

Erittäin tarkka koneistus ja tiukka laadunvalvonta varmistavat kiskon suorituskyvyn ja parantavat lopputuotteen luotettavuutta ja turvallisuutta.

Moderni Kisbar-kokoonpanolinja on suunniteltu joustavaksi, jolloin tuotantomittakaava ja tuotetyypit on helppo säätää markkinoiden kysynnän mukaan ja reagoida nopeasti markkinoiden muutoksiin.

"Industry 4.0"- ja "Made in China 2025" -strategioiden perusteellisella toteutuksella Busbar-kokoonpanolinjan kehittäminen tärkeänä osana älykästä valmistusta kiinnittää enemmän huomiota integraatioon, älykkyyteen ja kestävyyteen. järjestelmä. Tulevaisuudessa voimme odottaa näkevämme lisää tekoälyyn ja big data-analyysiin perustuvien älykkäiden päätöksentekojärjestelmien sovelluksia Busbar-kokoonpanolinjoilla tarkempien tuotantoennusteiden, resurssien ajoituksen ja vikavaroitusten saavuttamiseksi ja valmistavan teollisuuden edistämiseksi korkeammalle tasolle. taso.