Tulevaisuuden energiakonteksti: Kehittyneen virtakiskokokoonpanoteknologian esittely

Nykyaikaisen teollisuuden ja energianjakelun alalla kiskojen kokoonpanolinja s eivät ole vain voimansiirron ja -jakelun ydinkomponentteja, vaan myös keskeisiä voimavaroja edistämään huippuluokan alojen, kuten älykkäiden verkkojen, datakeskusten ja sähköajoneuvojen latausasemien, kehitystä. Tieteen ja tekniikan nopean kehityksen myötä virtakiskokokoonpanolinjat eivät ole enää pelkkä metallijohtimien jatkos, vaan kokonaisvaltainen ratkaisu, joka yhdistää korkean teknologian materiaalit, tarkat valmistusprosessit ja älykkäät ohjausjärjestelmät.

Perinteisesti virtakiskojen kokoonpanolinjoja käytetään pääasiassa suurissa voimalaitoksissa, kuten voimalaitoksissa ja sähköasemissa, siirtämään suuritehoista sähköenergiaa generaattoreista jakelujärjestelmiin. Nämä kiskot on yleensä valmistettu korkean johtavuuden materiaaleista, kuten kuparista tai alumiinista, ja ne on koottu pulteilla tai hitsaamalla vakaan virransiirron varmistamiseksi. Puhtaan energian, tehokkaan käytön ja älykkään hallinnan kasvavan kysynnän myötä virtakiskokokoonpanolinjojen suunnittelu ja tuotanto ovat kuitenkin kokemassa ennennäkemättömiä muutoksia.

Uuden materiaalitieteen vetämänä kiskojen kokoonpanolinjat ovat alkaneet käyttää innovatiivisia materiaaleja, kuten komposiittimetalleja, suprajohtavia materiaaleja ja nanopinnoitteita, jotka paitsi parantavat merkittävästi johtavuustehokkuutta, myös lisäävät virtakiskon korroosionkestävyyttä ja mekaanista lujuutta. Esimerkiksi suprajohtavilla virtakiskoilla voidaan saavuttaa lähes häviötön tehonsiirto erittäin matalissa lämpötiloissa, millä on suuri merkitys energiahävikin vähentämisessä ja sähköverkon hyötysuhteen parantamisessa. Nanopinnoitteen levitys estää tehokkaasti hapettumista ja korroosiota kiskon pinnalla, pidentää käyttöikää ja vähentää ylläpitokustannuksia.

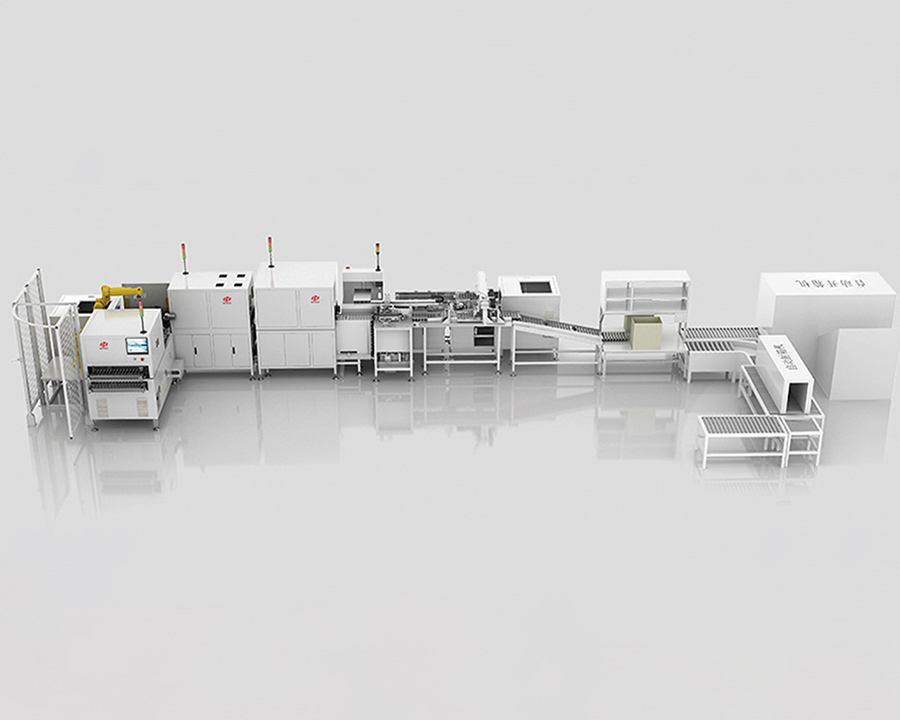

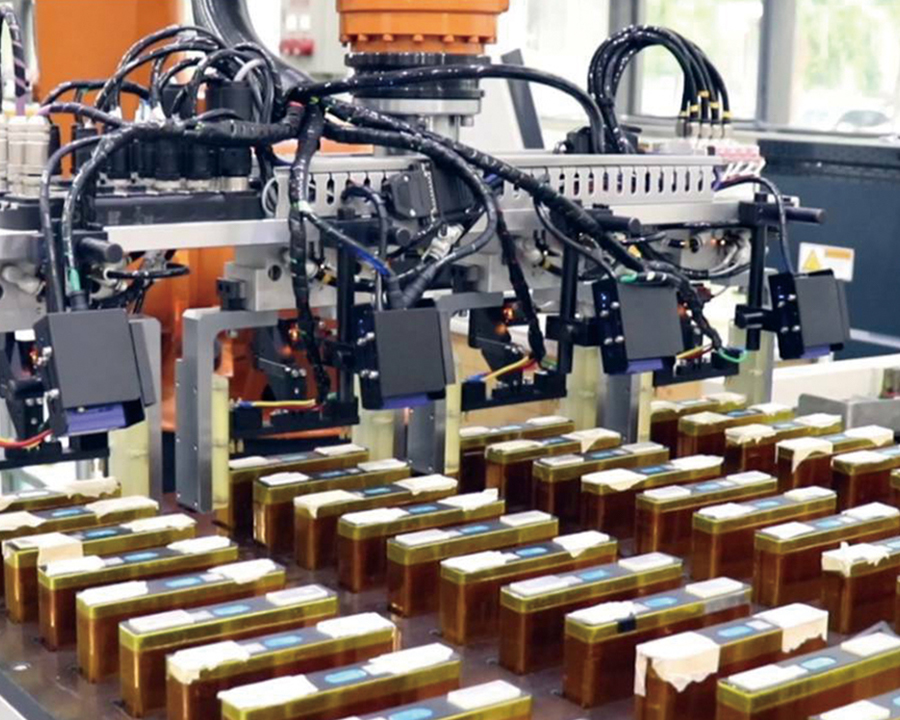

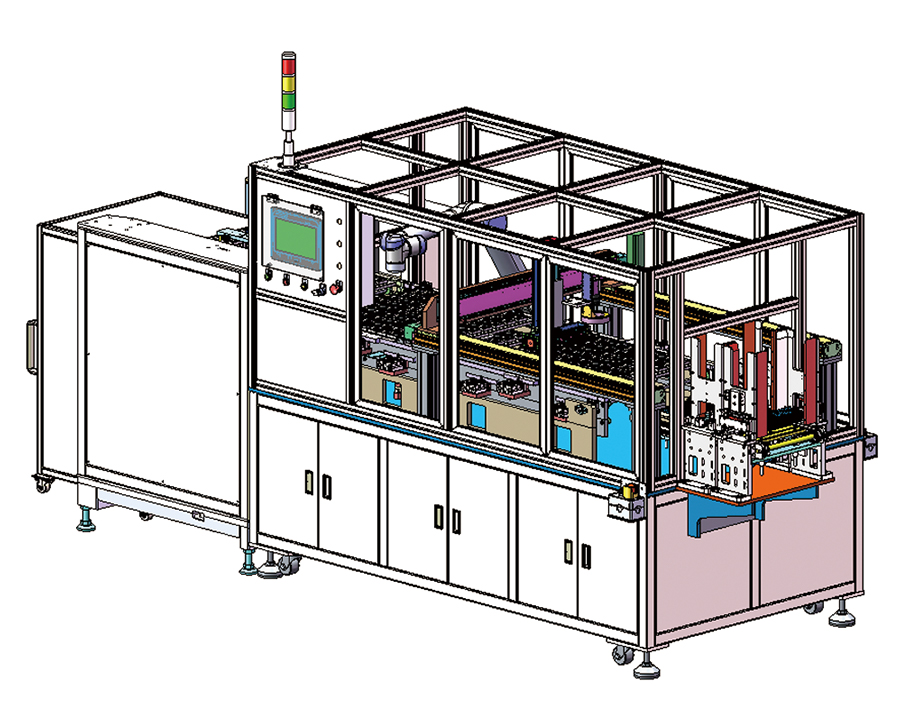

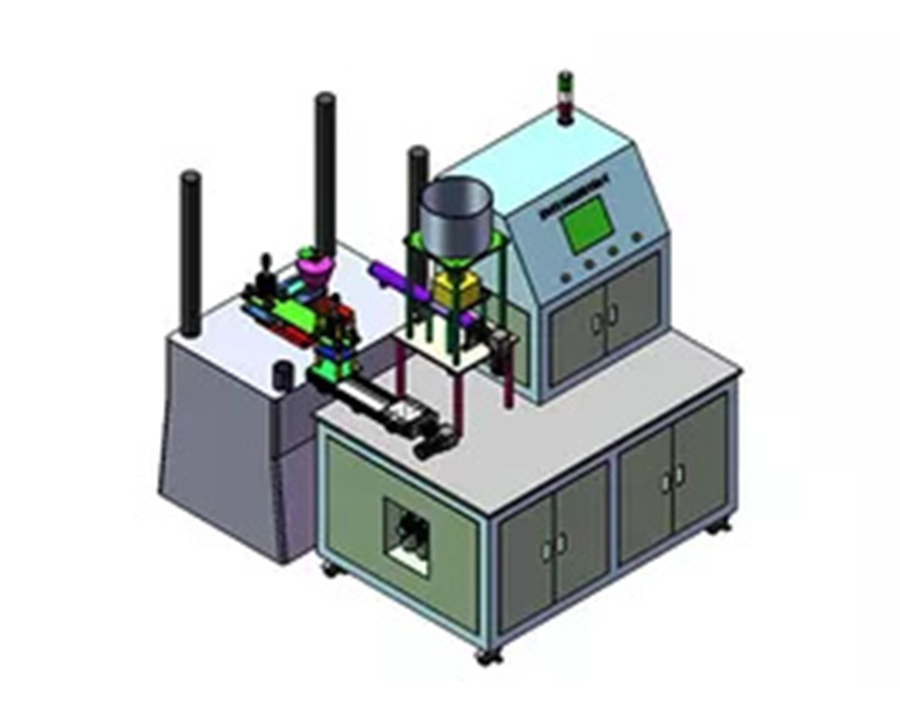

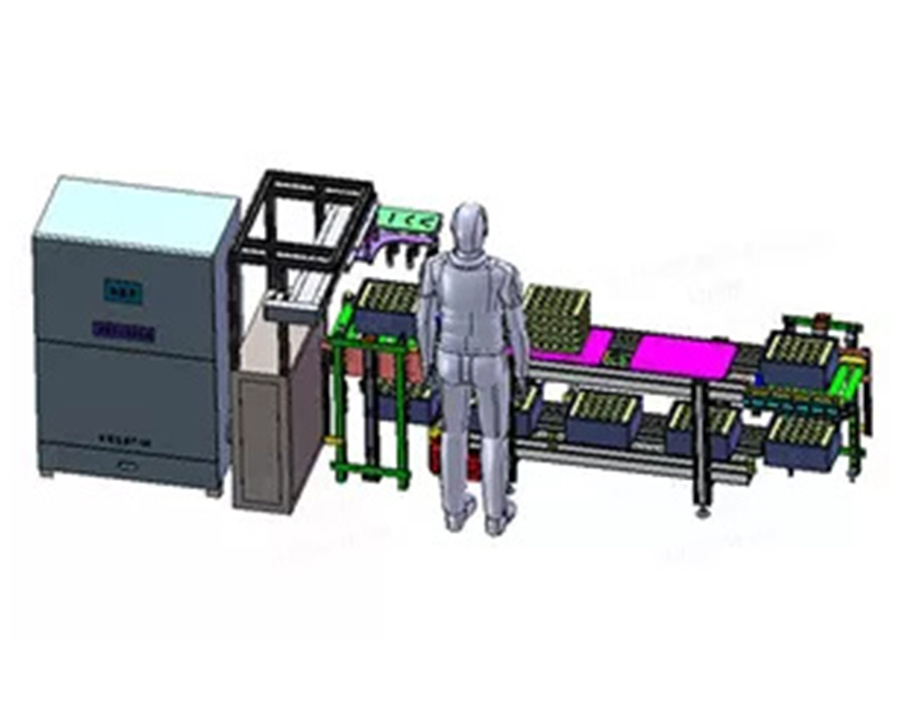

Älykkäiden ja automatisoitujen teknologioiden integrointi on mahdollistanut kokoojakiskolinjan kattavan päivityksen suunnittelusta tuotantoon. CAD/CAM-ohjelmistolla tehdyn 3D-mallinnuksen ja simulointianalyysin avulla insinöörit voivat laskea virtakiskojen mitat tarkasti, optimoida asettelun ja varmistaa optimaalisen tehonsiirron. Samaan aikaan automatisoitujen kokoonpanorobottien, laserhitsausjärjestelmien ja korkean tarkkuuden tunnistusjärjestelmien käyttö tekee kiskojen kokoonpanoprosessista tarkemman ja tehokkaamman, vähentää huomattavasti inhimillisiä virheitä ja parantaa tuotteiden laatua.

Esineiden internetin ja big data -teknologioiden tuella nykyaikaisilla virtakiskokokoonpanolinjoilla on kyky kaukovalvontaan ja älykkääseen diagnoosiin. Integroidun anturiverkon kautta virtakiskon toimintatilaa voidaan seurata reaaliajassa, mukaan lukien tärkeimmät parametrit, kuten virta, lämpötila ja tärinä. Kun poikkeavuus havaitaan, varhaisvaroitusmekanismi laukeaa välittömästi, mikä helpottaa käyttö- ja huoltohenkilöstöä reagoimaan nopeasti ja estämään vikoja tehokkaasti. Lisäksi big data -analyysiin perustuva ennakoiva huoltostrategia pystyy tunnistamaan mahdolliset riskit etukäteen ja järjestämään huoltosuunnitelmat järkevästi varmistaen entisestään tehonsyötön vakauden ja varmuuden.

Globaalin energianmuutoksen haasteet kohtaavat kiskojen kokoonpanolinjat ovat siirtymässä kohti vihreämpää, älykkäämpää ja kestävämpää suuntaa. Toisaalta ottamalla käyttöön uusiutuvan energian tuotanto- ja varastointiteknologian virtakiskokokoonpanolinjoista tulee tärkeä osa älykkäitä verkkoja ja ne edistävät puhtaan energian laajaa soveltamista; toisaalta yhdistettynä huipputeknologioihin, kuten tekoälyyn ja lohkoketjuun, kiskojen kokoonpanolinjat saavuttavat korkeamman automaation ja läpinäkyvän hallinnan, mikä luo vankan perustan turvallisemman, tehokkaamman ja joustavamman energiajärjestelmän rakentamiselle.