Viininkokoonpanolinja: Sävelyjakelujärjestelmien selkäranka

Sähkötekniikan alueella, bisarkokoonpanolinja on todistus ihmisen kekseliäisyydestä ja tehokkuuden säälimätöntä harjoittamista. Kun syventämme tämän tärkeän komponentin monimutkaisuutta virranjakelujärjestelmien ratkaisevasta komponentista, käy ilmi, että Busbar -kokoonpanolinja ei ole pelkästään valmistusprosessi, vaan myös hienostunut tekniikan, tarkkuuden ja innovaation orkestointi.

Ytimessä vikarkala on johtava metallinauha tai palkki, jota käytetään suurten virtausten kuljettamiseen sähkökytkinlevyjen, paneelilevyjen ja busway -koteloiden läpi. Se toimii useiden sähköpiirien yleisenä yhteyspisteenä, mikä mahdollistaa tehon jakautumisen yhdestä lähteestä erilaisiin kuormiin. Viinkipalkit on tyypillisesti valmistettu kuparista tai alumiinista niiden korkean sähkönjohtavuuden ja kestävyyden vuoksi.

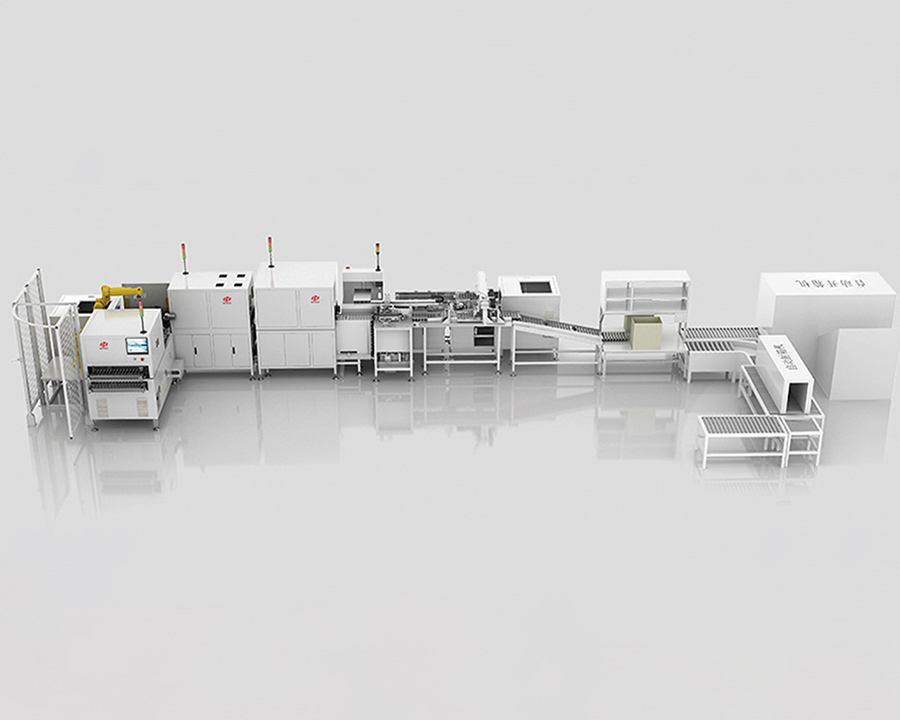

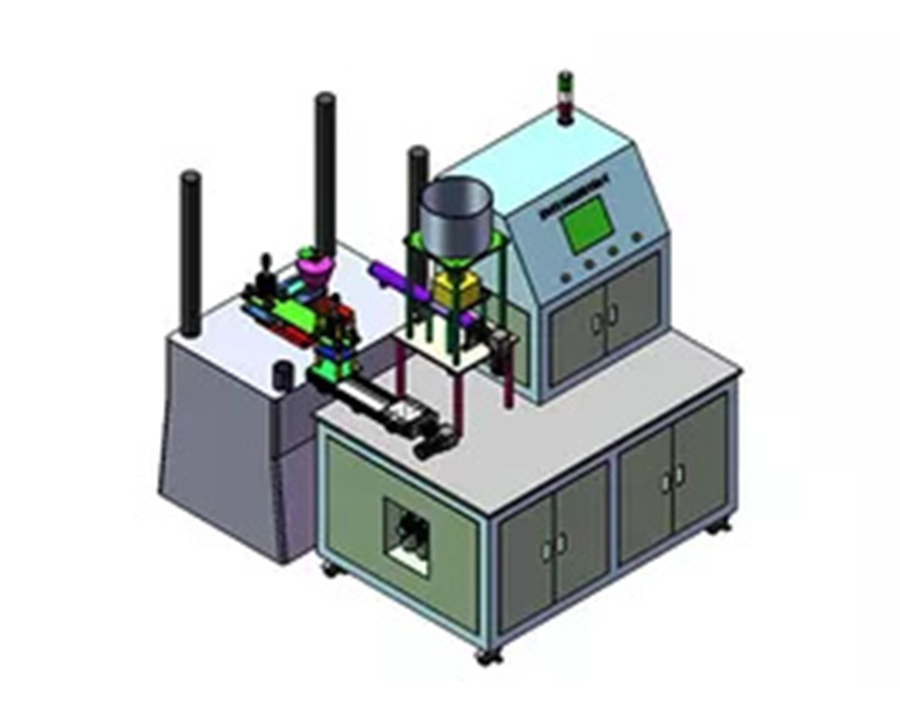

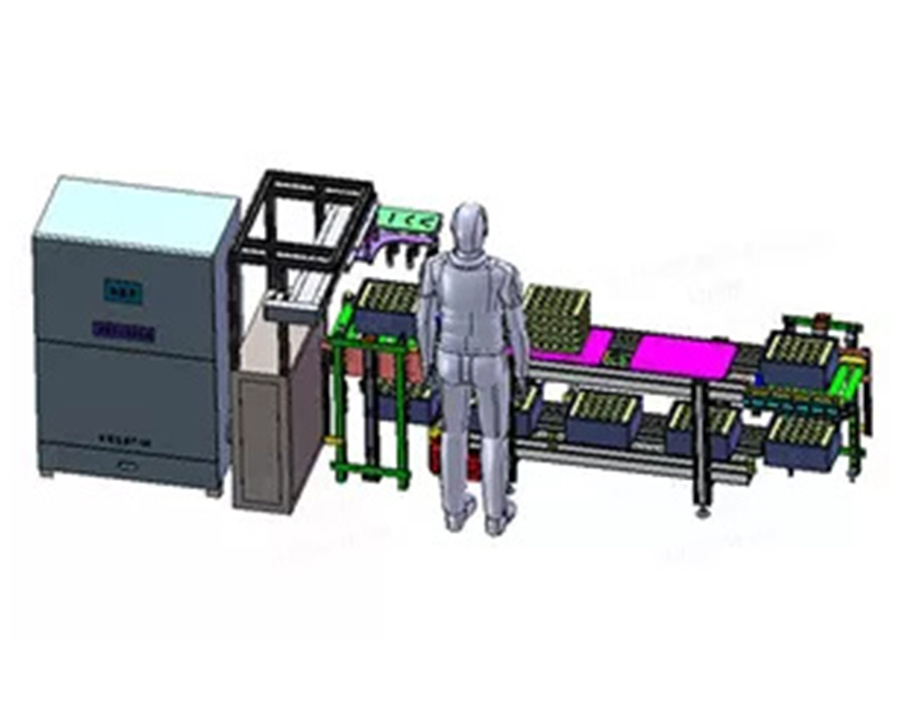

Buskbar -kokoonpanolinja on erittäin erikoistunut valmistusprosessi, joka on suunniteltu tuottamaan busarja, joilla on poikkeuksellinen tarkkuus ja luotettavuus. Tämä rivi integroi edistyneitä koneet, automaatio- ja laadunvalvontatoimenpiteet varmistaakseen, että jokainen busbar vastaa nykyaikaisten virranjakelujärjestelmien tiukat vaatimukset.

1. Materiaalin valmistelu

Prosessi alkaa raaka -aineiden valinnasta ja valmistuksesta. Korkealaatuiset kupar- tai alumiiniherkot tarkastetaan huolellisesti epäpuhtauksien varalta ja leikataan sitten tarkkaan pituuteen. Nämä pituudet syötetään sitten kokoonpanolinjaan, missä ne läpikäyvät sarjan muutoksia.

2. muotoilu ja muotoilu

Muotoilu- ja muotoiluvaiheessa raaka-aineeseen kohdistuu erilaisia prosesseja, kuten suulakepuristus, rullaaminen tai taonta halutun poikkileikkauksen muodon ja mittojen saavuttamiseksi. Nämä prosessit eivät vain lisää väilyvän mekaanista lujuutta, vaan myös optimoivat sen sähköiset ominaisuudet.

3. Pintakäsittely

Pintakäsittely on kriittinen askel väilöönkokoonpanon linjalla. Siihen kuuluu puhdistaminen, kiillottaminen ja toisinaan pinnoittaminen, joka parantaa sen korroosionkestävyyttä ja sähkönjohtavuutta. Tämä vaihe varmistaa, että ruskikalu pysyy optimaalisessa tilassa koko sen käyttöiän ajan.

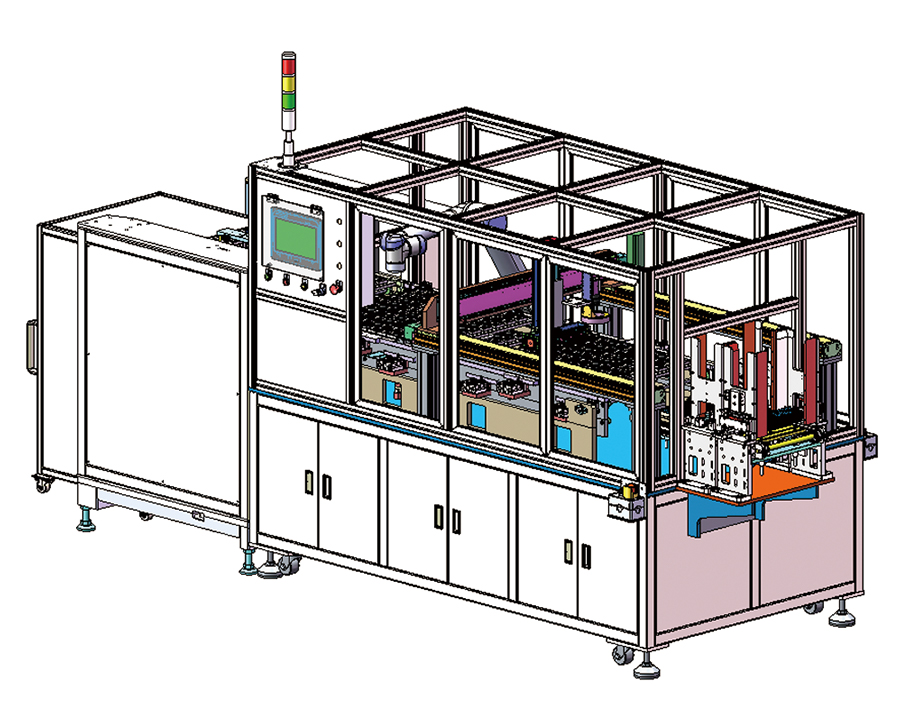

4. Poraus ja napautus

Erityisestä sovelluksesta riippuen vastot voivat vaatia reikiä muiden komponenttien asentamiseksi tai kytkemistä varten. Poraus- ja napauttamisvaihe sisältää tarkasti näiden reikien koneistamisen turvallisen ja luotettavan yhteyden varmistamiseksi.

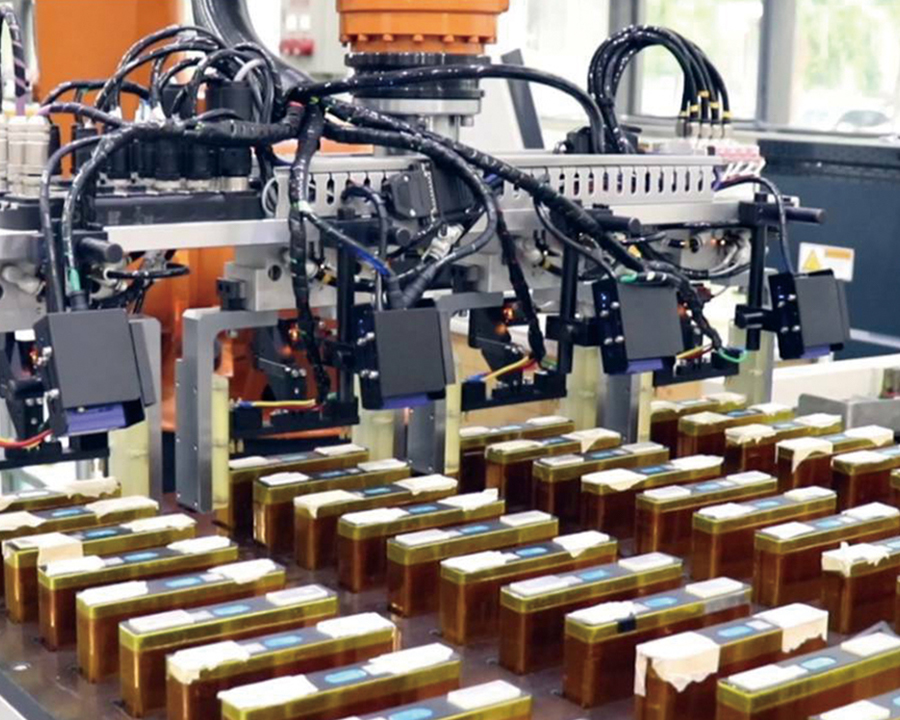

5. Kokoonpano ja testaus

Kun yksittäiset väilyvän komponentit ovat valmiita, ne on koottu kokonaisiksi yksiköiksi. Tähän voi kuulua useiden vastojenpisteen pinoaminen, eristyksen lisääminen ja kiinnitys kiinnittimillä. Kokotut väylät suoritetaan sitten tiukat testaukset niiden sähköisen suorituskyvyn, mekaanisen vakauden ja teollisuusstandardien noudattamisen varmistamiseksi.

6. Laadunvalvonta ja tarkastus

Laadunvalvonta on olennainen osa väyläkokoonpanolinjaa. Koko valmistusprosessin ajan vastoinaloihin tehdään erilaisia tarkastuksia ja testejä varmistaakseen, että ne täyttävät vaadittavat vaatimukset. Tähän sisältyy mittarkastuksia, sähköjohtavuuskokeita ja vikojen visuaalisia tarkastuksia.