Automaattinen spot -hitsauskone: tarkkuushitsaustyökalu nykyaikaiselle valmistusteollisuudelle

I. Johdanto

Nykyaikaisen valmistusteollisuuden suuressa maisemassa hitsaustekniikka on kuin välttämätön kulmakivi, joka tukee monien toimialojen kehitystä. Hitsauksen laatu ja tehokkuus liittyvät suoraan tuotteen laatuun ja tehokkuuteen pienten osien kytkemästä pienten osien suuresta kehon rakenteesta pienten osien kytkemiseen elektronisiin laitteisiin ja tehokkuuteen. Hitsaustekniikan alan loistavana tähtenä automaattinen spot -hitsauskone johtaa hitsaustekniikan muutosta ja innovaatiota erinomaisella automatisoinnilla, erittäin tarkkuudella ja korkealla tehokkuudella ja vaikuttaen syvällisesti nykyaikaisen valmistusteollisuuden mallin.

Esiintyminen automaattinen pistehitsauskone voidaan pitää suurena harppauksena hitsauksen alalla. Se integroi täydellisesti edistyneen automaatiohallintatekniikan, tarkan mekaanisen suunnittelun ja tehokkaan hitsausvirtalähteen, muuttaen täysin perinteisten hitsausmenetelmien korkeaa riippuvuutta manuaalisiin taitoihin ja toteuttamalla hitsausprosessin tarkan hallinnan ja vakaan toiminnan. Laajamittaisen tuotannon skenaariossa automaattinen spot-hitsauskone voi suorittaa suuren määrän spot-hitsaustehtäviä uskomattomalla nopeudella ja johdonmukaisuudella, mikä ei vain paranna tuotannon tehokkuutta huomattavasti, vaan myös parantaa merkittävästi tuotteen laadun vakautta ja voittaa avainedut yrityksille Fiercen markkinoiden kilpailussa.

2. työperiaate

2.1 Resistenssipistehitsauksen periaate

Resistanssipisteen hitsaus on yksi yleisimmin käytetyistä automaattisten spot -hitsauskoneiden työtapoista. Sen periaate perustuu Joulen lakiin, toisin sanoen, kun virta kulkee johtimen läpi, lämpö syntyy ja lämmön määrä on verrannollinen virran neliöön, johtimen kestävyyteen ja tehoon. Resistanssipisteen hitsausprosessin aikana automaattisen spot -hitsauskoneen elektrodi puristaa työkappaleen tiukasti, jotta virta voi kulkea työkappaleen kosketuspisteen läpi. Koska työkappaleen kosketuspisteessä oleva vastus on suhteellisen suuri, tässä syntyy suuri määrä lämpöä, kun virta kulkee läpi, lämmittää metalli heti kosketuspisteessä sulaan tilaan muodostaen sulan ytimen. Elektrodin paineen alla sulan ytimen jäähtymisen jälkeen ja jähmettyä kaksi työkappalaa on kytketty tiukasti toisiinsa.

Resistanssipistehitsauksen periaate ymmärtää syvemmin, voimme jakaa sen prosessin seuraaviin vaiheisiin: Ensinnäkin on esipainevaihe, jossa elektrodi putoaa nopeasti ja soveltaa tiettyä painetta, jotta työkappaleet saavat läheisen kosketuksen varmistaakseen, että virta voi sujuvasti. Syötä sitten hitsausvaihe, jossa vahva virta kulkee työkappaleen kosketuspisteen läpi lyhyessä ajassa, mikä tuottaa korkeaa lämpötilaa metallin sulamiseksi ja sulan ytimen muodostamiseksi. Sitten tulee huoltovaihe, jossa elektrodi ylläpitää painetta, jotta sulan ydin voi hitaasti jäähtyä ja jähmettyä paineessa hitsin voimakkuuden varmistamiseksi. Lopuksi on lepovaihe, kun elektrodi nousee ja spot -hitsausprosessi on valmis.

Tässä prosessissa hitsausvirta, hitsausaika ja elektrodipaine ovat kolme avainparametria, jotka vaikuttavat vastuspistehitsauksen laatuun. Hitsausvirran koko määrittää suoraan syntyneen lämmön määrän. Liiallinen virta voi aiheuttaa ongelmia, kuten hitsaus roiske ja työkappaleen polttaminen, kun taas liian pieni virta tekee hitsauksesta riittämättömän. Hitsausajan pituus on myös ratkaisevan tärkeä. Liian lyhyt hitsausaika ei voi kokonaan sulattaa metallia, jotta muodostuu sulan ytimen, jolla on riittävä lujuus. Liian pitkä hitsausaika voi aiheuttaa hitsauksen ylikuumenemisen ja karkeat jyvät, mikä vaikuttaa hitsin suorituskykyyn. Elektrodin paine on rooli työkappaleen läheisen kosketuksen varmistamisessa, lämmönsiirron edistäminen ja hitsausväärien estäminen. Liiallisella tai liian pienellä paineella on haitallinen vaikutus hitsauksen laatuun. Siksi todellisessa hitsausprosessissa on tarpeen säätää nämä kolme parametria tarkasti työkappaleen materiaalin, paksuus- ja hitsausvaatimusten mukaisesti parhaan hitsausvaikutuksen saamiseksi.

2.2 Laserpistehitsauksen periaate

Kehittyvänä hitsaustekniikkana laserpistehitsausta on käytetty myös laajasti automaattisissa pistehitsauskoneissa. Periaatteena on käyttää korkean energian tiheyden lasersädettä työkappaleen pinnan säteilyttämiseen siten, että säteilytetty materiaali imee laserenergian nopeasti ja muuntaa sen lämmönenergiaksi siten, että materiaalin pintalämpötila nousee terävästi, saavuttaa sulamispisteen tai jopa kiehumispisteen, ja materiaali sulaa tai höyrystyy välittömästi. Kun lasersäte pysäyttää säteilytyksen, sulan materiaali jäähtyy nopeasti ja jähmettyä, ymmärtäen siten työkappaleen hitsauksen.

Laserpistehitsausprosessi on erittäin tarkka ja hallittavissa. Koska lasersäteen energia on erittäin keskittynyt, se voi tuottaa korkeaa lämpötilaa hyvin pienellä alueella, joten se voi saavuttaa pienten osien tarkkaan hitsauksen ja ympäröivien materiaalien lämpövaikutus on minimaalinen. Laserpistehitsauksen nopeus on erittäin nopea, ja suuri joukko spot -hitsaustehtäviä voidaan suorittaa lyhyessä ajassa, mikä parantaa huomattavasti tuotannon tehokkuutta.

Verrattuna vastuspistehitsaukseen, laserpistehitsauksella on joitain ainutlaatuisia etuja. Ensinnäkin laserpistehitsaus voi hitsata erityyppisiä materiaaleja, mukaan lukien joitain tulenkestävää metalleja ja erilaisia materiaaleja, kun taas vastuspistehitsaus voi kohdata vaikeuksia tiettyjen materiaalien hitsaamisessa. Toiseksi, laserpistehitsauksen hitsauslaatu on korkeampi, hitsin pinta on sileä, eikä mitään selvää muodonmuutosta ja vikoja, jotka voivat täyttää joitain sovellusskenaarioita, joissa on erittäin korkeat vaatimukset hitsauslaadusta, kuten elektronisten sirujen hitsaus ja ilmailu- ja avaruusosien valmistus. Laser -pistehitsauksessa on kuitenkin myös joitain rajoituksia, kuten korkeat laitekustannukset ja tiukemmat vaatimukset työympäristölle.

2.3 Lyhyt kuvaus muista työmenetelmistä

Resistanssipistehitsauksen ja laserpistehitsauksen lisäksi automaattisissa spot -hitsauskoneissa on joitain muita työmenetelmiä, kuten kondensaattorin energian varastointihitsaus, projektiohitsaus jne., Joilla on myös tärkeä rooli erilaisissa sovellusskenaarioissa.

Kondensaattorin energian varastointihitsaus käyttää kondensaattoriin tallennettua sähköenergiaa vapauttaakseen sen heti työkappaleen hitsaamiseen. Tälle hitsausmenetelmälle on ominaista erittäin lyhyt hitsausaika, joka yleensä suoritetaan hitsausprosessi muutamassa millisekunnassa tai jopa lyhyemmässä, mikä voi vähentää tehokkaasti lämmönvaikutteinen vyöhyke ja sopii hitsaamaan lämpöherkkiä materiaaleja, kuten elektronisia komponentteja. Kondensaattorin energian varastointipisteen hitsausprosessissa kondensaattori veloitetaan ensin tietyn jännitteen latauspiirin läpi riittävän sähköenergian tallentamiseksi. Hitsaamalla ohjauspiiri laukaisee purkauskytkimen siten, että kondensaattorin sähköenergia vapautuu heti työkappaleen elektrodin läpi tuottaen korkean lämpötilan hitsauksen saavuttamiseksi. Lyhyen hitsausajan takia kondensaattorin energian varastointihitsaus voi minimoida ympäröivien materiaalien lämpövaikutukset samalla varmistaen hitsauksen laadun. Se sopii erityisen hyvin hitsaamaan joitain lämpötilaherkät materiaalit, kuten puolijohdekomponentit, tarkkuus elektroniset piirilevyt jne.

Projektiohitsauksen tarkoituksena on esikästää kupera piste työkappaleelle, pinota sitten kaksi työkappalaa yhteen, kohdistaa painetta ja virtaa elektrodin läpi siten, että kuperan pisteen metalli sulaa ja kytkeytyy toisiinsa. Projektiohitsausta käytetään pääasiassa hitsaamaan joitain ohuita levymateriaaleja, jotka voivat parantaa hitsaustehokkuutta ja hitsauslaatua, vähentää hitsien määrää ja vähentää hitsauskustannuksia. Projektiohitsausprosessissa tekijät, kuten kuperan pisteen muoto, koko ja jakautumisasento, vaikuttavat hitsauksen laatuun. Kurvapisteen parametrien kohtuullinen suunnittelu voi keskittyä virran kuperaan pisteeseen ja parantaa hitsauksen luotettavuutta ja johdonmukaisuutta. Projektiohitsausta käytetään usein ohuissa levyhitsauksessa autojen valmistuksessa, kuten kehon paneelien hitsaus ja autojen istuinkehysten hitsaus, mikä voi tehokkaasti parantaa tuotannon tehokkuutta ja vähentää tuotantokustannuksia.

Näillä erilaisilla työtiloilla on omat ominaisuutensa ja soveltamisalueensa. Käytännöllisissä sovelluksissa on tarpeen valita sopiva automaattinen spot -hitsauskoneen työtila, kuten työkappaleen materiaali-, muoto-, koko- ja hitsausvaatimukset, hitsauksen laadun ja tuotannon tehokkuuden varmistamiseksi.

3. Ydinrakenne ja komponentit

3.1 Hitsausvirtalähdejärjestelmä

Automaattisen spot -hitsauskoneen "sydämenä" hitsausvirtalähdejärjestelmä ryhtyy tärkeän tehtävän tarjota vakaa ja luotettava energia hitsausprosessiin. Sen suorituskyvyn laatu määrittää suoraan hitsauksen laadun ja laitteiden yleisen toimintatavan. Eri työperiaatteiden ja sovellusvaatimusten mukaan hitsausvirtalähdejärjestelmät jaetaan pääasiassa teollisuustaajuuden vaihtovirtalähteen, keskitaajuuden invertterin virtalähteen ja kondensaattorin energian varastointirehoon.

Teollisuuden taajuus vaihtovirtalähde on perinteisempi hitsausvirtalähde. Se vähentää suoraan verkkovirran (yleensä 50 Hz tai 60 Hz: n AC) jännitettä muuntajan kautta ja sitten tuottaa hitsaukseen soveltuvan virran ja jännitteen. Tämä virtalähteen rakenne on suhteellisen yksinkertainen ja alhainen kustannus, mutta koska sen lähtövirta -aaltomuoto on siniaalto, se tuottaa suuria virran vaihtelut hitsausprosessin aikana, mikä johtaa epävakaaseen hitsauslaaduun ja suurempaan vaikutukseen sähköverkkoon.

Keskitaajuussuuntaajan virtalähde on edistyksellinen hitsausvirtalähde, joka on kehittynyt nopeasti viime vuosina. Ensin se tasoittaa verkkoa ja muuntaa sen tasavirtavirtaan, käyttää sitten invertteripiiriä tasavirtavirran kääntämiseen korkeamman taajuuden (yleensä 1-20 kHz) ja vähentää lopulta muuntajan jännitettä hitsausta varten tarvittavan virran ja jännitteen tulostamiseksi. Keskitaajuuden invertterin virtalähteen korkean käyttötaajuuden vuoksi se voi tehdä hitsausvirtasta vakaamman ja lämmön syöttöhallinnan tarkemman, parantaen siten huomattavasti hitsauslaatua. Samanaikaisesti sen tehokerroin on korkea, sähköverkon pilaantuminen on pieni ja energiansäästövaikutus on merkittävä. Joillakin aloilla, joilla on korkeat hitsauslaadun vaatimukset, kuten autojen valmistus, ilmailutila jne., Keski-taajuussuuntaajan virtalähde on vähitellen tullut valtavirran hitsausvirtalähteen valinta.

Riippumatta käytetyn hitsausvirtalähdejärjestelmän tyypistä, sen tärkeimpiin teknisiin indikaattoreihin sisältyy lähtövirran stabiilisuus, virran säätöalue, dynaaminen vasteen nopeus jne. Lähtövirran stabiilisuus on avain hitsauksen laadun johdonmukaisuuden varmistamiseen. Vakaa virta voi varmistaa, että kunkin hitsauksen aikana syntynyt lämpö on tasainen, muodostaen siten hitsauksen, jolla on vakaa laatu. Nykyinen säätöalue määrittää, että virtalähde voi sopeutua eri materiaalien ja paksuuksien työkappaleen hitsaustarpeisiin. Mitä laajempi säätöalue, sitä vahvempi laitteiden monipuolisuus. Dynaaminen vasteen nopeus heijastaa virtalähteen kykyä säätää nopeasti virran muutoksia hitsausprosessin aikana. Hitsausprosessin aikana, kun työkappale on epätasainen ja kosketusvastus muuttuu, nopea dynaaminen vaste voi säätää virtaa ajan myötä varmistaaksesi hitsausprosessin sujuvan edistymisen.

3.2 Ohjausjärjestelmä

Ohjausjärjestelmä on kuin automaattisen spot -hitsauskoneen "aivot", jotka vastaavat koko hitsausprosessin tarkasta ohjauksesta ja seurannasta. Se integroi edistyneen anturitekniikan, ohjelmoitavan logiikan ohjaimen (PLC) ja älykkään ohjausalgoritmin hitsausparametrien tarkan asettamisen, hitsausprosessin reaaliaikaisen säädön ja automaattisen toiminnan saavuttamiseksi.

Automaattisen pistehitsauskoneen ohjausjärjestelmässä anturit ovat tärkeä rooli. Esimerkiksi nykyistä anturia käytetään hitsausvirran koon seuraamiseen reaaliajassa, muuntaa nykyinen signaali sähköiseksi signaaliksi ja syöttää se takaisin ohjausjärjestelmään, jotta ohjausjärjestelmä voi säätää virtaa asetettujen hitsausparametrien mukaan. Jänniteanturia käytetään hitsausvirtalähteen lähtöjännitteen seuraamiseen varmistamaan, että jännite on vakaa asianmukaisella alueella. Paine -anturi on asennettu elektrodiin mittaamaan elektrodin paineen työkappaleen varmistamiseksi, että paine täyttää hitsausprosessin vaatimukset. Lisäksi on olemassa lämpötila -antureita, siirtymäantureita jne., Jotka seuraavat hitsausprosessin erilaisia fysikaalisia määriä eri kulmista reaaliajassa ja tarjoavat kattavan ja tarkan tiedon tuen ohjausjärjestelmälle.

Ohjelmoitava logiikkaohjain (PLC) on ohjausjärjestelmän ydinkäyttö- ja ohjausyksikkö. Se ohjaa tarkasti hitsausvirtalähdejärjestelmää, elektrodien käyttöjärjestelmää jne. Esiasetettua hitsausohjelman ja anturin syöttämän tietojen mukaan. Kirjoittamalla erilaisia PLC-ohjelmia voidaan toteuttaa erilaisia monimutkaisia hitsausprosessivaatimuksia, kuten monivaiheista hitsausvirtaohjausta, hitsausajan tarkkaa asettamista, elektrodipaineiden dynaamista säätämistä jne. Samanaikaisesti PLC: llä on myös tehokkaita logiikan käsittelyominaisuuksia, jotka voivat analysoida ja arvioida erilaisia signaaleja hitsausprosessissa ja toteuttaa automaattisen hitsausprosessin hallinnan, kuten automaattisen kuormituksen, hitsausprosessin, upotusprosessin.

Älykkäiden ohjausalgoritmien soveltaminen parantaa edelleen automaattisen spot -hitsauskoneen ohjausjärjestelmän suorituskykyä. Esimerkiksi sumeaohjausalgoritmien, hermoverkon ohjausalgoritmien jne. Todellisessa hitsausprosessissa työkappaleen materiaalin, paksuuden, pintatilan ja muiden tekijöiden vuoksi tiettyjä eroja voi olla, ja perinteistä kiinteää parametrien hallintamenetelmää on vaikea varmistaa hitsauksen laadun johdonmukaisuus. Älykäs ohjausalgoritmi voi analysoida hitsausprosessin tilaa reaaliajassa anturin syöttämien tietojen mukaan ja säätää hitsausvirtaa, aikaa, painetta ja muita parametreja automaattisesti, jotta hitsausprosessi on aina parhaassa tilassa, mikä parantaa huomattavasti hitsauksen laadun vakautta ja luotettavuutta.

3.3 Elektrodi- ja painejärjestelmä

Elektrodi- ja painejärjestelmä ovat automaattisen spot -hitsauskoneen keskeiset toimeenpanokomponentit, jotka toimivat suoraan työkappaleelle hitsausprosessin toteuttamiseksi. Koska hitsausvirran ja käytetyn paineen kantoaalto, elektrodin suorituskyky ja laatu on elintärkeä vaikutus hitsausvaikutukseen.

Elektrodit on yleensä valmistettu materiaaleista, joilla on korkea sähkönjohtavuus, korkea lämmönjohtavuus ja hyvä kulumiskestävyys, kuten kupariseos, volframikupariseos jne. Eri hitsausprosesseilla ja työkappaleiden materiaaleilla on erilaiset vaatimukset elektrodien muodon, koon ja materiaalin suhteen. Esimerkiksi vastuspistehitsauksessa yleisesti käytettyjä elektrodimuotoja ovat lieriömäiset tasaiset päätyyppi, kartiomainen tyyppi, pallomainen tyyppi jne. Sylinterimäiset tasaiset päätyyppiset elektrodit sopivat yleiseen ohutiin levyn hitsaukseen, jotka voivat tarjota suuremman kosketusalueen ja varmistaa hitsausvirran tasaisen jakauman; Kartiotyyppiset elektrodit soveltuvat hitsaamaan paksumpia työkappaleita, mikä voi tehdä virran keskittyneemmäksi ja parantaa hitsaustehokkuutta; Pallomaisia tyyppisiä elektrodeja käytetään usein hitsaamaan joitain työkappaleita, joilla on korkeat vaatimukset hitsauksen pinnan laadusta, kuten elektronisten komponenttien hitsaus, mikä voi vähentää hitsauksen pinnalla olevaa sisennystä.

Elektrodin painejärjestelmä on vastuussa stabiilin ja säädettävän paineessa elektrodille, jotta työkappale voi olla tiiviissä kosketuksissa hitsausprosessin aikana, varmistaen hitsausvirran sujuvan kulun ja edistämällä hitsausmuodostumista. Painejärjestelmä koostuu yleensä käyttölaitteesta, kuten sylinteristä, hydraulisylinteristä tai sähköisestä työntötangosta ja paineen säätelulaitteesta. Sylinterin ohjaamassa painejärjestelmässä on yksinkertainen rakenne, nopea vasteen nopeus ja alhaiset kustannukset, ja se sopii yleisiin hitsaustiloihin; Hydraulisylinterin ohjaama painejärjestelmä voi tarjota suuren paineen ja leveän paineen säätöalueen, joka soveltuu paksumpiin työkappaleisiin tai tilaisuuksiin, joissa on korkea painekautausvaatimus; Sähköisen työntötangon ohjaamassa painejärjestelmässä on edut korkean ohjaustarkkuuden ja tarkan asennon hallinnan edut, ja sitä käytetään laajasti joissakin automaattisissa pistehitsauskoneissa, joilla on korkea automaatio.

Paineen säätelulaite on tärkeä osa painejärjestelmää. Se voi säätää elektrodin paineen tarkasti työkappaleeseen hitsausprosessin vaatimusten mukaisesti. Yleisiä paineen säätelymenetelmiä ovat mekaaninen paineen säätely, pneumaattinen paineen säätely ja hydraulinen paineen säätely. Mekaaninen paineen säätely muuttaa jousen puristusta säätämällä ruuvin sijaintia paineen säätelyn saavuttamiseksi. Tällä menetelmällä on yksinkertainen rakenne, mutta säätelyn tarkkuus on suhteellisen alhainen; Pneumaattinen paineen säätely ja hydraulisen paineen säätely säätävät elektrodin painetta säätämällä kaasun tai nesteen painetta. Säätötarkkuus on korkea, vasteen nopeus on nopea ja kaukosäädin ja automaattinen säätely voidaan saavuttaa ohjausjärjestelmän kautta.

Varsinaisessa hitsausprosessissa elektrodin kuluminen on väistämätön ongelma. Hitsausaikojen lukumäärän lisääntyessä elektrodin pinta kuluu vähitellen, mikä johtaa elektrodin muodon ja koon muutoksiin, mikä vaikuttaa hitsauslaaduun. Siksi on tarpeen tarkastaa ja ylläpitää elektrodit säännöllisesti ja korvata vakavasti kuluneet elektrodit ajoissa. Samanaikaisesti jotkut edistykselliset automaattiset pistehitsauskoneet on myös varustettu elektrodin kulumisvalvontajärjestelmillä, jotka voivat seurata elektrodien kulumista reaaliajassa ja säätää hitsausparametreja automaattisesti kulutuksen asteen mukaan hitsauksen laadun vakauden varmistamiseksi.

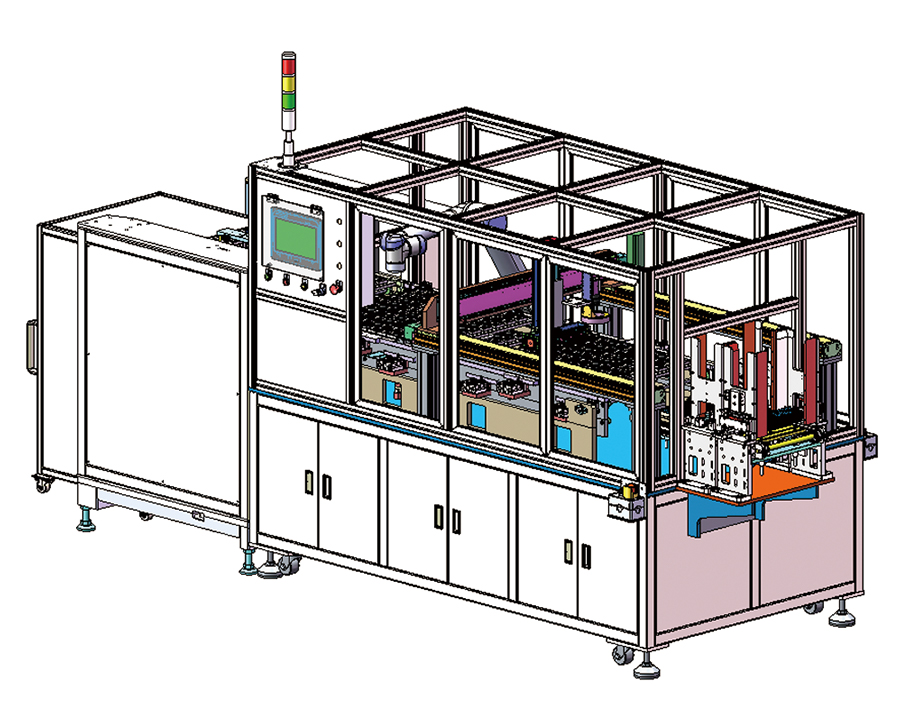

3.4 Automaattinen kuljetus- ja paikannusmekanismi

Nykyaikaisen automatisoidun tuotannon yhteydessä automaattisten pistehitsauskoneiden automaattisesta kuljetus- ja paikannusmekanismista on tullut avaintekijä tuotannon tehokkuuden ja hitsaustarkkuuden parantamisessa. Nämä mekanismit ovat kuin tarkkuus "kantajat" ja "paikannuslaite", jotka voivat kuljettaa työkappaleen tarkasti hitsausasentoon ja varmistaa, että työkappale ylläpitää aina vakaa asento hitsausprosessin aikana.

Automaattinen kuljetusmekanismi koostuu yleensä voimansiirtoosista, kuten kuljetinhihna, ketju-, tela- ja käyttölaitteista, kuten moottorista ja pelkistäjästä. Kuljetinhihna on yksi yleisimmistä kuljetusmenetelmistä. Sillä on etuja sujuvalle kuljetukselle, voimakkaalle kuormituskyvylle ja säädettävälle kuljetusnopeudelle. Eri sovellusskenaarioiden ja työkappaleiden ominaisuuksien mukaan kuljetinhihnan materiaali voi olla kumi, muovi, metalli jne. Esimerkiksi elektronisessa ja sähköteollisuudessa, koska työkappale on yleensä kevyt ja siinä on korkeat pinnan laadun vaatimukset, antisistaattiset kumikuljetinhihnat käytetään usein estämään staattista sähköä vaurioista elektronisia komponentteja; Autonvalmistuksen kaltaisilla teollisuudenaloilla voidaan käyttää raskaan työkappaleen vuoksi metallikuljetinhihnat tai ketjun kuljetusmenetelmät sen varmistamiseksi, että ne kestävät suuria kuormia.

Automaattisen kuljetusmekanismin virtalähteenä moottori muuntaa moottorin nopean pyörimisen alhaisen nopeuden ja korkean vääntömomentin ulostuloksi, joka sopii kulkevan nopeuteen pelkistimen läpi, jotta voitaisiin ajaa voimansiirtoosat, kuten kuljetinhihna tai ketju ajamaan. Tarkat ohjausohjauksen saavuttamiseksi moottori käyttää yleensä muuttuvaa taajuuden nopeutta säätelevää moottoria tai servomoottoria. Muuttuvan taajuuden nopeuden säätäva moottori voi muuttaa moottorin nopeutta säätämällä virtalähteen taajuutta, toteuttaen siten vaihtamisen nopeuden vaihtamisen; Servomoottorilla on korkeampi ohjaustarkkuus ja vasteen nopeus, ja se voi toteuttaa tarkan asennon hallinnan ja nopeuden hallinnan. Joissain tapauksissa erittäin korkeat kuljetustarkkuusvaatimukset, kuten puolijohdisirujen hitsaus, servomoottorin ohjaama kuljetusmekanismi on käytetty laajasti.

Paikannusmekanismin tehtävänä on sijoittaa työkappale tarkasti hitsauselektrodin alle sen jälkeen, kun se on välitetty hitsausasentoon hitsausasennon tarkkuuden varmistamiseksi. Yleisiä paikannusmenetelmiä ovat mekaaninen paikannus, pneumaattinen paikannus ja visuaalinen paikannus. Mekaanisessa paikannuksessa käytetään mekaanisia rakenteita, kuten paikannuspinit ja paikannuslohkot työkappaleen sijoittamiseksi. Tällä menetelmällä on yksinkertainen rakenne ja korkea paikannustarkkuus, mutta sillä on tiukat vaatimukset työkappaleen muodolle ja koon tarkkuudelle, ja paikannuslaite on säädettävä, kun korvataan eri eritelmien työkappaleita. Pneumaattinen paikannus käyttää sylintereitä sijoituselementtien ohjaamiseen työkappaleen sijoittamiseen. Sillä on nopean paikannusnopeuden ja helpon säätämisen edut, ja se sopii joihinkin tapauksiin, joilla on korkea paikannusnopeusvaatimukset. Visuaalinen paikannus on edistyksellinen paikannustekniikka, joka on kehittynyt nopeasti viime vuosina. Se kerää työkappaleen kuvatietoja kameran kautta, käyttää kuvankäsittelyalgoritmeja tunnistaakseen ja analysoidakseen työkappaleen sijainnin ja asennon ja ajaa sitten paikannusmekanismin ohjausjärjestelmän kautta työkappaleen tarkkaan säätämiseksi. Visuaalisella paikannuksella on edut korkealle paikannustarkkuudella ja vahvalla sopeutumiskyvyllä. Se voi sijoittaa nopeasti ja tarkasti eri muodot ja kokoiset työkappaleet. Se on erityisen sopiva joillekin monimutkaisten muotoisten työkappaleille tai hitsaustilanteille, joilla on erittäin korkeat paikannustarkkuusvaatimukset.

Automatisoidun kuljetus- ja sijoittamismekanismin tehokkaan toiminnan varmistamiseksi on myös tarpeen hallita ja seurata sitä tarkasti. Ohjausjärjestelmä toimii yhdessä hitsausvirtalähdejärjestelmän, elektrodin painejärjestelmän jne. Esimerkiksi sen jälkeen kun työkappale on kuljetettu hitsausasentoon, ohjausjärjestelmä laukaisee paikannusmekanismin työkappaleen sijoittamiseksi. Kun paikannus on valmis, ohjausjärjestelmä hallitsee elektrodia laskeutumaan ja kohdistamaan painetta ja käynnistää hitsausvirtalähteen hitsausta varten. Kun hitsaus on valmis, ohjausjärjestelmä hallitsee elektrodia nousemaan ja ajaa sitten automatisoidun kuljetusmekanismin hitsatun työkappaleen kuljettamiseksi ja kuljettaa seuraavan työkappaleen hitsausasentoon ja niin edelleen tehokkaan automaattisen hitsaustuotannon saavuttamiseksi.

Iv. Suorituskyky edut

4.1 Korkean tarkkuushitsaus

Valmistusteollisuudessa monille tuotteille hitsaustarkkuus liittyy suoraan tuotteen suorituskykyyn ja laatuun. Automaattinen spot-hitsauskone on edistyneellä tekniikallaan ja tarkalla rakenteellaan osoittanut erinomaista suorituskykyä korkean tarkkuuden hitsauksessa.

Sen suuri tarkkuus johtuu ensin tarkasta ohjausjärjestelmästä. Automaattinen spot -hitsauskone on varustettu edistyneillä antureilla, jotka voivat seurata avainparametreja, kuten virta, jännite, paine ja lämpötila hitsausprosessin aikana reaaliajassa. Nämä anturit palauttavat kerätyt tiedot nopeasti ohjausjärjestelmään, ja ohjausjärjestelmä säätää hitsausprosessia tarkasti älykkäiden ohjausalgoritmien avulla esiasetettujen hitsausprosessiparametrien mukaan. Esimerkiksi hitsausprosessin aikana, jos nykyinen anturi havaitsee virran pienen vaihtelun, ohjausjärjestelmä säätää välittömästi hitsausvirtalähteen lähtöä virran palauttamiseksi asetettuun arvoon, varmistaen siten hitsausprosessin vakauden ja yhdenmukaisuuden ja varmistaa hitsauksen laatu ja ulottuvuus.

Elektrodin ja painejärjestelmän tarkka suunnittelu antaa myös vahvan takuun korkean tarkkuuden hitsaukselle. Elektrodi on valmistettu korkealaatuisista materiaaleista ja tarkasta käsittelytekniikasta, ja sen muoto ja mittatarkkuus voivat täyttää korkean tarkkuuden hitsauksen vaatimukset. Samanaikaisesti painejärjestelmä voi tarkasti hallita elektrodin kohdistavaa painetta työkappaleelle, ja paineen stabiilisuus ja tarkkuus vaikuttavat suoraan hitsauksen muodostumisen laatuun. Hitsaamalla joitain pieniä osia, joilla on erittäin korkea tarkkuusvaatimukset, kuten nastahitsaus elektronisissa siruissa, automaattinen spot-hitsauskone voi hallita elektrodin painetta tarkasti varmistaakseen hyvän kontaktin PIN-koodin ja substraatin välillä hitsauksen aikana, muodostaen siten korkealaatuisia hitsauksia ja välttäen ongelmia, kuten kylmähitsaus- ja lyhytaikaisia ympyröitä.

Automatisoidun kuljetus- ja paikannusmekanismin korkean tarkkuuden paikannuskyky on yksi tärkeimmistä tekijöistä korkean tarkan hitsauksen saavuttamisessa. Nämä mekanismit voivat välittää työkappaleen tarkasti hitsausasentoon ja ylläpitää työkappaleen vakaa asento hitsausprosessin aikana. Esimerkiksi autojen osien valmistuksessa joidenkin kompleksin muotoisten osien hitsaamiseksi automatisoitu kuljetus- ja paikannusmekanismi voi sijoittaa osien tarkasti hitsauselektrodin alle asetetun ohjelman mukaisesti, ja paikannustarkkuus voi saavuttaa ± 0,01 mm tai jopa korkeamman, varmistaen siten hitsausaseman tarkkuuden, että hitsauslaadun koostumus ja vapautus.

4.2 Tehokas tuotanto

Automaattisen spot-hitsauskoneen korkean tehokkuuden tuotantoominaisuudet ovat tärkeä syy sen laajalle levinneeseen sovellukseen nykyaikaisessa valmistuksessa. Perinteinen manuaalinen pistehitsaus riippuu hitsaajan kokemuksesta ja taitosta, on hidasta ja alttiita väsymykseen, mikä johtaa epävakaaseen tuotannon tehokkuuteen. Automaattinen spot -hitsauskone voi parantaa huomattavasti hitsausnopeutta ja tuotannon tehokkuutta automatisoidun prosessisuunnittelun ja nopean reaktiomekanismin avulla.

Hitsausjakson näkökulmasta automaattisen spot -hitsauskoneen hitsausprosessi voi olla erittäin automatisoitu ja nopea. Autokappaleiden yhteisen pistehitsauksen ottaminen esimerkkinä automaattinen spot -hitsauskone voi suorittaa spot -hitsausoperaation vain muutamassa sekunnissa ja voi toimia jatkuvasti. Sitä vastoin manuaalinen pistehitsaus ei vain vie kauan yhden hitsauspisteen, vaan vaatii myös hitsaajien liikkumista usein eri hitsauspisteiden välillä, mikä vähentää huomattavasti tuotannon tehokkuutta. Automaattinen spot -hitsauskone voi nopeasti kuljettaa työkappaleen hitsausasentoon automatisoidun kuljetus- ja paikannusmekanismin kautta. Kun hitsaus on valmis, lopputuote voidaan poistaa nopeasti ja lähettää seuraavalle hitsattavalle työkappaleelle. Koko prosessi tehdään kerralla, melkein ilman taukoaikaa, mikä lyhentää tuotantosykliä huomattavasti.

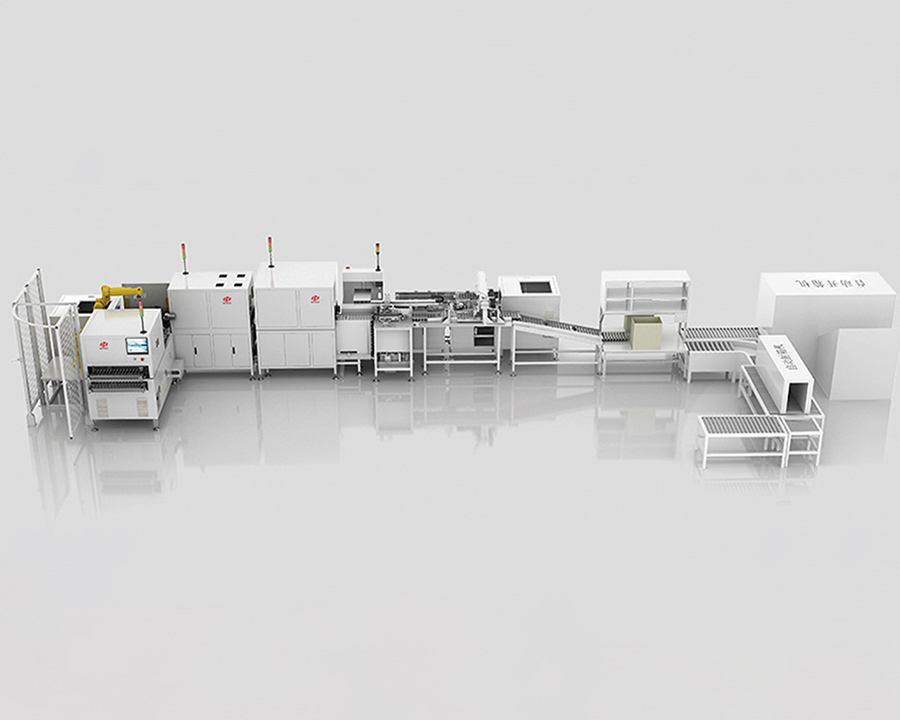

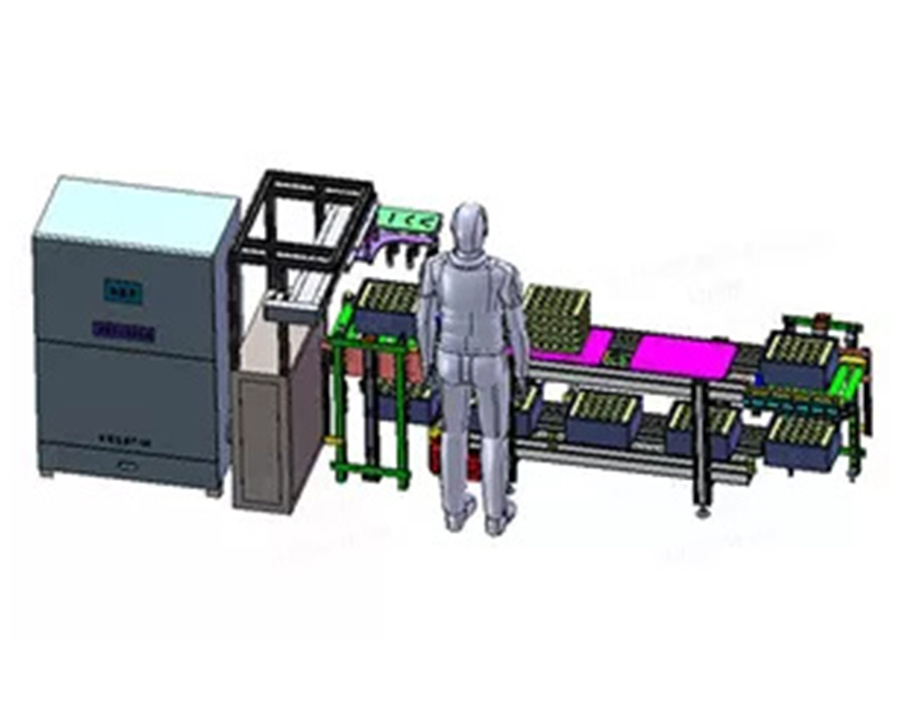

Automaattinen spot -hitsauskone voi toteuttaa useiden asemien samanaikaisen hitsauksen parantaen edelleen tuotannon tehokkuutta. Jotkut laajamittaiset automaattiset pistehitsaustuotantolinjat on varustettu useilla hitsausasemilla, joista kukin voi hitsata työkappaleen eri osia samanaikaisesti. Tämä rinnakkaisoperaatiomenetelmä voi suorittaa enemmän hitsaustehtäviä samanaikaisesti. Akkumoduulien tuotannossa monen aseman automaattinen pistehitsauskone voi havaita akkukennon useita liitäntäpisteitä samanaikaisesti. Verrattuna yhden hitsauspisteen hitsausmenetelmään sekvenssissä, tuotantotehokkuutta voidaan lisätä useita kertoja.

Automaattinen spot -hitsauskone voi myös muodostaa saumattomasti yhteyden muihin automatisoituihin laitteisiin ja tuotantolinjoihin tuotantoprosessin täydellisen automaation saavuttamiseksi. Esimerkiksi elektronisten tuotteiden valmistuksessa automaattiset pistehitsauskoneet voivat muodostaa täydellisen automatisoidun tuotantolinjan automaattisilla syöttölaitteilla, testauslaitteilla, pakkauslaitteilla jne. Raaka -aineiden kuljetuksesta, hitsauskäsittelystä lopputuotteiden testaamiseen ja pakkaamiseen, koko prosessi ei vaadi ihmisen interventioita ja voi ajaa 24 tuntia päivässä, mikä parantaa huomattavasti tuotannon tehokkuutta ja kapasiteettia.

4.3 Vakaa hitsauslaaju

Vakaan hitsauslaadun laatu on yksi automaattisten spot -hitsauskoneiden ydinetuista ja keskeinen takuu tuotteiden johdonmukaisuuden ja luotettavuuden saavuttamiselle valmistusteollisuudessa. Manuaalisen pistehitsauksen aikana hitsauksen laatuun vaikuttavat helposti erilaiset inhimilliset tekijät, kuten hitsaajan mieliala, taitotaso ja työtila, mikä johtaa hitsausten epätasaiseen laatuun. Automaattinen spot -hitsauskone voi varmistaa kunkin hitsauksen erittäin johdonmukaisen laadun parametrien hallinnan ja vakaan työsuorituskyvyn avulla.

Automaattisen spot -hitsauskoneen hitsausvirtalähdejärjestelmä voi tarjota vakaan virranlähtöä, mikä on perusta vakaan hitsauksen laadun varmistamiselle. Olipa kyseessä teollisuustaajuuden vaihtovirtalähde, keskitaajuuden invertterin virtalähde tai kondensaattorin energian varastointivirtalähde, ne on suunniteltu huolellisesti ja optimoitu nykyisen stabiilisuuden ylläpitämiseksi erilaisissa hitsausolosuhteissa. Vakaa virta tarkoittaa, että kunkin hitsauksen aikana syntynyt lämpö on periaatteessa sama, niin että hitsausnuggetin koko ja muoto pysyvät tasaisena, varmistaen hitsin lujuuden ja luotettavuuden.

Ohjausjärjestelmällä on tärkeä rooli vakaan hitsauslaadun ylläpitämisessä. Se voi seurata ja säätää erilaisia parametreja hitsausprosessissa reaaliajassa ja korjata ne automaattisesti heti, kun parametrit poikkeavat esiasetettujen arvojen perusteella. Esimerkiksi, kun havaitaan, että työkappaleen pintatila muuttuu ja kosketuskestävyys kasvaa, ohjausjärjestelmä lisää automaattisesti hitsausvirtaa tai pidentää hitsausaikaa hitsausprosessin normaalin edistymisen ja hitsauksen laadun varmistamiseksi.

Elektrodin ja painejärjestelmän stabiilisuus on myös tärkeä tekijä hitsauksen laadun varmistamisessa. Elektrodin kulumiskestävyys ja hyvä sähkö- ja lämmönjohtavuus voivat ylläpitää vakaata suorituskykyä pitkäaikaisen hitsauksen aikana ja vähentää elektrodin kulumisen aiheuttaman hitsauslaadun hajoamista. Painejärjestelmä voi tarkasti hallita elektrodin painetta työkappaleen varmistamiseksi, että työkappaleen välinen kosketuskirjoitus on yhdenmukainen kunkin hitsauksen aikana, varmistaen siten hitsauksen laadun. Elektrodien säännöllinen ylläpito ja korvaaminen sekä painejärjestelmän kalibrointi ja virheenkorjaus voivat edelleen parantaa hitsauksen laadun vakautta ja luotettavuutta.

4.4 Vähennä työvoiman voimakkuutta ja työvoimakustannuksia

Perinteisissä manuaalisessa hitsaustoiminnassa hitsaajien on ylläpidettävä kiinteää asentoa pitkään ja pidettävä hitsauspistoolia toistuvia operaatioita varten, mikä on erittäin työvoimavaltaista. Pitkäaikainen työ voi helposti johtaa hitsaajan väsymykseen ja lisätä teollisuusonnettomuuksien riskiä. Automaattisten spot -hitsauskoneiden syntyminen on parantanut tätä tilannetta huomattavasti. Automaattisen spot -hitsauskoneen automaattinen toimintaprosessi antaa työntekijöille mahdollisuuden seurata laitteita, asettaa parametrejä sekä kuormitus- ja purkamateriaaleja osallistumatta suoraan hitsausprosessiin, mikä vähentää huomattavasti työn voimakkuutta. Työntekijät voidaan vapauttaa raskaasta fyysisestä työstä ja omistaa enemmän energiaa tekniseen työhön, kuten laitteiden ylläpito ja laaduntarkastus.

Työvoimakustannusten näkökulmasta automaattiset pistehitsauskoneet voivat vähentää merkittävästi yritysten työvoimakustannuksia. Automaattisilla spot -hitsauskoneilla varustettu tuotantolinja vaatii paljon vähemmän operaattoreita kuin perinteiset manuaaliset hitsaustuotantolinjat. Autonvalmistuksen ottaminen esimerkiksi automaattisen pistehitsaustuotantolinjan käyttöönoton jälkeen hitsaustehtävät, jotka alun perin vaativat kymmeniä hitsaajia suorittamaan, vaativat nyt vain muutamia ammattitaitoisia työntekijöitä laitteiden hallitsemiseksi ja seuraamiseksi. Lisäksi automaattisen spot -hitsauskoneen toiminta on suhteellisen yksinkertaista, ja työntekijöiden taitovaatimukset ovat suhteellisen alhaiset. Yritysten ei tarvitse viettää paljon aikaa ja rahaa työntekijöiden pitkäaikaiseen ammatilliseen koulutukseen, mikä vähentää edelleen työvoimakustannuksia. Lisäksi automaattisen spot -hitsauskoneen tehokas tuotantokapasiteetti antaa yrityksille mahdollisuuden suorittaa lisää tuotantotehtäviä samanaikaisesti, parantaa tuotannon tehokkuutta ja vähentää yhdelle tuotteelle osoitettuja työvoimakustannuksia parantaen siten yrityksen taloudellisia etuja ja markkinoiden kilpailukykyä.

V. Sovelluskentät

5.1 Autonvalmistusteollisuus

Autonvalmistusteollisuus on yksi laajimmin ja syvästi sovellettavista automaattisten pistehitsauskoneiden kentäistä. Auton runko on valmistettu suuresta määrästä metallilevyjä, jotka on kytketty hitsauksella, ja siinä on suuri määrä hitsauspisteitä, ja hitsauslaadun ja tuotannon tehokkuuden vaatimukset ovat erittäin korkeat. Automaattisesta pistehitsauskoneesta on tullut avainlaite autojen rungon valmistukseen, jolla on korkea tarkkuus, korkea hyötysuhde ja vakaa hitsauslaatu.

Auton rungon hitsausprosessissa automaattinen pistehitsauskone voi nopeasti ja tarkasti hitsaamaan eri muotoisia ja kokoja koot yhdessä kehon luurankojen rakenteen muodostamiseksi. Esimerkiksi auto-ovien, kattojen, lattiapaneelien ja muiden osien hitsauksessa automaattinen pistehitsauskone voi sijoittaa leimausosat tarkasti hitsausasentoon automatisoidun kuljetus- ja paikannusmekanismin kautta ja käyttää sitten monen aseman samanaikaisesti hitsaustekniikkaa suuren määrän hitsausten hitsausta varten, mikä parantaa tuotantotehokkuutta huomattavasti. Lisäksi automaattinen pistehitsauskone voi hallita hitsausparametreja tarkasti kunkin hitsauksen laadun konsistenssin varmistamiseksi varmistaen kehon rakenteen lujuuden ja turvallisuuden.

Autonalustan hitsauksessa automaattisella pistehitsauskoneella on myös tärkeä rooli. Alustakomponenteilla on yleensä suuret kuormat ja niillä on tiukempia vaatimuksia hitsauslaadusta. Automaattinen spot-hitsauskone voi tarjota vakaan korkean virran tuotoksen ja saavuttaa paksumpien levyjen korkealaatuisen hitsauksen ottamalla käyttöön edistyneitä hitsausvirtalähdejärjestelmiä, kuten keskitaajuisen invertterin virtalähde tai kondensaattorin energian varastointivirtalähde. Samanaikaisesti sen korkean tarkkailun elektrodi ja painejärjestelmä voivat varmistaa, että hitsauksen hitsausnuggetin koko ja muoto täyttävät suunnitteluvaatimukset varmistaen, että rungon komponenttien yhteyslujuus ja luotettavuus.

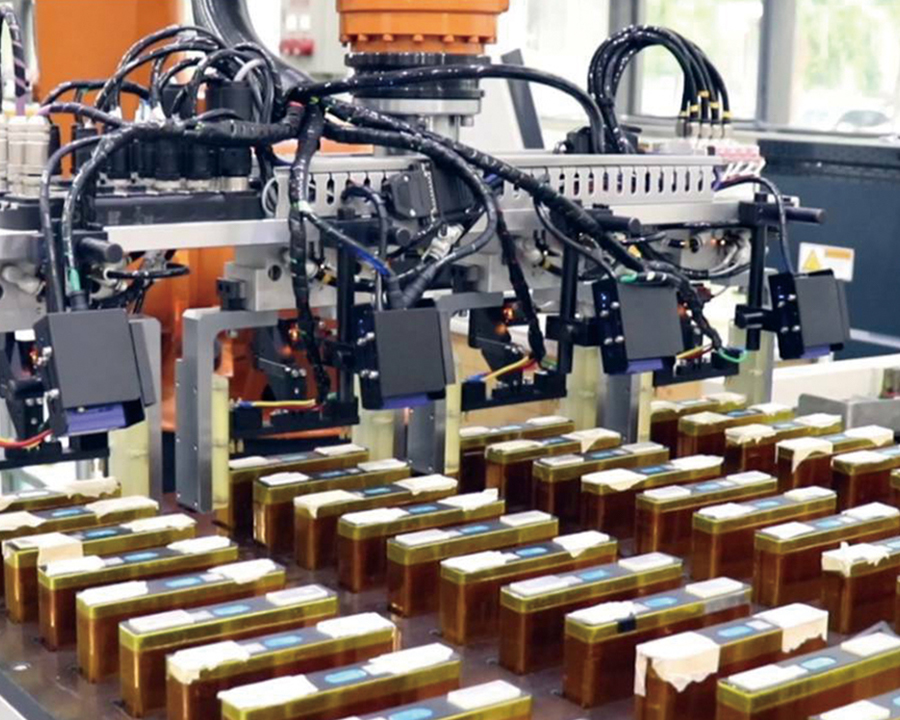

Uusien energiaajoneuvojen nopean kehityksen myötä myös automaattisia pistehitsauskoneita on käytetty laajasti akkujen valmistuksen alalla. Power -akkumoduuli koostuu useista akkukennoista, jotka on kytketty hitsauksella, mikä vaatii erittäin korkeaa hitsaustarkkuutta ja luotettavuutta. Automaattiset spot-hitsauskoneet voivat käyttää edistyneitä hitsaustekniikoita, kuten laserpistehitsausta, paristokennojen välilehden tarkkaan hitsauksen saavuttamiseksi, akun oikosulkujen ja huonon hitsauksen aiheuttaman liiallisen kosketuskestävyyden välttämiseksi ja sähköakujen suorituskyvyn ja turvallisuuden varmistaminen.

5.2 Sähkö- ja sähköteollisuus

Sähköisen ja sähköteollisuuden tuotteille on ominaista pieni koko, suuri tarkkuus ja korkea integraatio, ja hitsausprosessin tarkkuuden ja luotettavuuden vaatimukset ovat erittäin vaativia. Ainutlaatuisilla eduillaan automaattisilla pistehitsauskoneilla on tärkeä asema elektronisen ja sähköteollisuuden hitsaustuotannossa.

Elektronisten komponenttien, kuten vastusten, kondensaattorien, sirujen jne. Ja piirilevyjen hitsauksessa, automaattiset pistehitsauskoneet voivat käyttää laserpistehitsausta tai tarkkuusvastuspistehitsaustekniikkaa. Laserpistehitsauksella on tiivistetyn energian ja pienen lämmönvaikutteisen vyöhykkeen etuja, ja se voi saavuttaa pienten juotosliitoksen tarkkaan hitsauksen vahingoittamatta ympäröivää komponentteja. Esimerkiksi matkapuhelimen sirujen hitsausprosessissa laserpistehitsaus voi kytkeä sirutapit tarkasti piirilevyn tyynyjen kanssa, ja juotosliitoksen halkaisijaa voidaan ohjata kymmeniin mikroneihin tai jopa pienempiin, varmistaen sirun normaalin toiminnan ja signaalin lähetyksen stabiilisuuden. Tarkkuusvastuspistehitsaus sopii hitsaamaan joitain elektronisia komponentteja, jotka vaativat suurta juotosliitoksen voimakkuutta. Hitsausvirta, aika- ja elektrodipainetta voidaan muodostaa korkealaatuisia juotosliitoksia tarkasti, jotta voidaan varmistaa luotettava yhteys komponenttien ja piirilevyjen välillä.

Sähkötuotteiden, kuten jääkaapien, ilmastointilaitteiden, pesukoneiden jne. Ulkokuorien hitsaus, automaattiset pistehitsauskoneet voivat toteuttaa automatisoidun massatuotannon. Automaattisen kuljetus- ja sijoitusmekanismin kautta sähkökuoren eri komponentit voidaan siirtää tarkasti hitsausasentoon, ja sitten automaattista pistehitsauskonetta voidaan käyttää nopeaan hitsaukseen. Automaattisen spot-hitsauskoneen korkean tehokkuuden tuotantokapasiteetti voi vastata sähkötuotteiden laajamittaisen tuotannon tarpeisiin, ja vakaa hitsauslaaju varmistaa myös tuotteen ulkonäön ja rakenteellisen lujuuden.

Lisäksi joissakin elektronisen ja sähköteollisuuden erityisissä hitsaustarpeissa, kuten erilaisten materiaalien hitsaus ja joustavien piirilevyjen hitsaus, automaattinen spot-hitsauskone voi myös saavuttaa korkealaatuisen hitsauksen omaksumalla erityisiä hitsausprosesseja ja laitteiden kokoonpanoja tarjoamalla voimakasta tukea elektronisten ja sähkötuotteiden innovatiiviselle suunnittelulle ja valmistukselle.

5.3 Ilmailualan kenttä

Ilmailualan kenttä on saavuttanut äärimmäiset vaatimukset tuotteiden laadusta ja luotettavuudesta. Yhtenä tärkeimmistä prosesseista ilmailu- ja avaruusalueiden valmistuksessa hitsaus asettaa erittäin korkeat vaatimukset hitsauslaitteiden suorituskyvyn ja tarkkuuden suhteen. Automaattisia spot -hitsauskoneita on käytetty laajasti ilmailualan kentällä niiden korkean tarkkuuden, korkean laadun ja korkean luotettavuuden vuoksi.